中国网汽车讯 以制造飞机发动机起家的宝马品牌,在对于动力研究,一直保持着“本能”般热爱。无论之后在摩托车领域,还是目前已经成为顶尖的汽车领域,宝马一直担负起动力方面开创者和创新者的角色,而动力也是宝马品牌被认可和赞誉的“徽章”之一。

对于发动机来说,虽然经过百年的发展历史,如今的技术水平已经取得突飞猛进的进步,但是更多的是在材质和电控精细程度等方面做文章,发动机本身的结构及制造工艺已经基本成型,在这样的背景下,宝马新发开发的模块化发动机完全具备领域革命性。已经在“传统”发动机领域成为佼佼者的宝马,为何甘愿冒巨大风险颠覆自己?

发动机模块化并不简单

这一切都是源于汽车豪华品牌面临小排量趋势开始。目前各国政府对于汽车发动机排放和车辆油耗要求越来越严格,以往以大排量为身份象征的豪华品牌,需要把更多的目光放在小排量发动机研发上。

研发新的小排量发动机,是宝马考虑发动机模块化的契机,因为在发动机领域,宝马每一次新的尝试都希望做到更大的突破直至完美。按照宝马的想法,小排量发动机不仅是排量降低,同时还应伴随着发动机体积更小、重量更轻,同时尽量不单独为生产小排量发动机再单独增加一套生产线,降低生产和制造成本,就这样以气缸单元为基准的模块化想法,被大胆的提出来。

关于模块化,目前已经被汽车厂商广泛应用到车型平台上。模块化设计概念是指在不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合可以构成不同的产品,以满足市场的不同需求的设计方法。模块化最大的优势就是扩大零部件共用范围,从零部件平台内共用到跨平台共用,提升规模效应,降低成本。

既然模块化的好处这么明显,所以并非只有宝马才尝试将发动机模块化的想法。但是发动机模块化相对于整车来说,难度明显更高。一方面发动机体积小且功能相对单一,所以这就决定发动机可模块化性不高。另一方面发动机内部结构非常精密,也就对模块之间的匹配度要求更高,一旦为此投入更高的加工和装配成本,强行模块化就会得不偿失。

宝马发动机模块化要鱼与熊掌兼得

针对发动机模块化,有的厂商提出思路是采用相同的缸数和布局形式,拥有相同的缸径和行程, 通过匹配不同的增压单元来实现动力上的差异化,此外发动机的大部分部件都可以通用。这种思路的优势是模块化操作较为简单,但是劣势也是显而易见的,缸数和布局都已经确定,这样的模块化局限性很大,发动机可变化的“弹性量”很小。

而宝马模块化的思路是不同型号发动机都采用相同口径、相同冲程、相同缸间距、相同排量的气缸单元,通过缸数决定排量与动力输出。理论上从单缸到16缸都可以通过气缸单元的叠加来实现,同时发动机排量跟发动机尺寸和重量成正比,这样的发动机模块化方案堪称完美,最大的难度就是技术实现难度,毕竟发动机不是缸体简单叠加,比如三缸和四缸发动机在点火时机和结构平衡等方面,都会有很大差异,如何将这些差异“融入”到模块化中这必须有强大的技术实力做保障。

最终结果是宝马已经可以实现从3缸到6缸之间模块切换,这也再次证明宝马在发动机领域高人一筹的技术实力,这也是宝马敢于颠覆自己的底气。更让人难以置信的是,宝马发动机数据和效能并没有因为模块化而受到影响,包括双涡管单涡轮增压、高精度燃油直喷和Valvetronic电子气门系统等宝马发动机三大核心技术在新发动机上依然保留。同时发动机模块化、轻量化和小型化,得到同步实现。

不同发动机共线生产 宝马开创先河

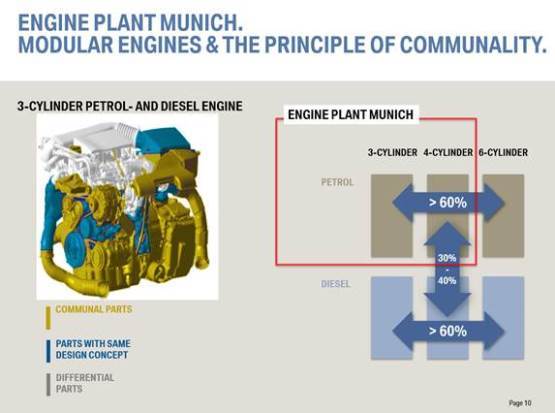

根据宝马公司介绍,由于采用以气缸单元为基础的模块化,所以宝马新的B系列3, 4, 6缸汽油发动机之间有超过60%的部件可以共享,柴油版3,4,6缸机也同样如此。此外,模块化汽、柴油发动机发动机之间也有30%到40%的零部件可以共享。

宝马新模块化发动机拥有标准化的设计、较高的零部件通用率和统一的共线生产流程。这对于工厂来说意义重大。一方面可以实现生产不同排量、不同结构发动机共线生产。另一方面还可以灵活排产。可以根据每一个工厂的具体情况进行生产流程的优化,同时也能对市场发展和消费者需求做出快速的反应。

更为重要的是,模块化生产优势还体现在能有效帮助控制新建发动机工厂的建设成本,此外在全球所有发动机生产工厂,采用同样的生产工艺,同样数据指导,保证发动机品质全球一致性。而发动机维修效率也将有所提高,维修成本明显降低。

在发动机模块化之后,宝马仿佛拿到了“通关密匙”,将发动机研发、生产、维修等方面成本和效率一次提升。模块化背后,体现出宝马技术实力、布局能力和对未来的远见,这足以让宝马就像在品牌历史上曾多次做到过的那样,再次开创新的动力时代!